El papel principal de un agitador magnético en este proceso es utilizar la rotación a alta velocidad para generar la fuerza de cizallamiento necesaria para la uniformidad de la mezcla física.

Al crear un vórtice dentro del recipiente, el agitador asegura que los extractos de fármacos, el agua y los polímeros se mezclen a fondo. Esta acción mecánica es fundamental para establecer una matriz de gel estable y viscosa donde las moléculas activas del fármaco se distribuyen microscópicamente, garantizando una dosificación precisa en el producto transdérmico final.

Conclusión Clave Si bien la acción es mecánica, el resultado es la estabilidad química. Un agitador magnético actúa como salvaguarda contra la segregación de componentes, asegurando que los polímeros de alta viscosidad y los ingredientes activos logren una homogeneidad a nivel molecular en lugar de una simple mezcla superficial.

Establecimiento de la Matriz de Gel

Para comprender la importancia del agitador, uno debe observar los requisitos físicos de una dispersión de gel transdérmico.

Generación de Fuerza de Cizallamiento Esencial

La referencia principal destaca que la simple agitación es insuficiente para estas formulaciones.

Un agitador magnético proporciona una rotación a alta velocidad que se traduce en fuerza de cizallamiento. Esta fuerza es necesaria para descomponer los extractos de fármacos y dispersarlos uniformemente en la fase acuosa o solvente.

Sin este tipo específico de energía mecánica, la mezcla probablemente permanecería heterogénea, lo que llevaría a una entrega de fármacos inconsistente.

Gestión de Polímeros de Alta Viscosidad

Los parches transdérmicos dependen de polímeros como HPMC, PVA, Eudragit y PEG-400 para formar la matriz de administración.

Estos materiales son intrínsecamente viscosos y difíciles de manipular. El agitador magnético proporciona la potencia mecánica continua necesaria para disolver estos polímeros en solventes (como etanol o diclorometano).

Este movimiento continuo facilita la hinchazón adecuada de los polímeros, asegurando la formación de una solución coloidal homogénea en lugar de una mezcla grumosa y desigual.

Garantía de Precisión y Uniformidad de la Dosis

Más allá de la estructura física del gel, el agitador determina la calidad farmacéutica del parche.

Logro de la Dispersión a Nivel Molecular

El objetivo del proceso de agitación es prevenir "puntos calientes" de alta concentración de fármaco.

Como se señala en los datos complementarios, el agitador asegura que las sustancias activas del fármaco y los potenciadores de la penetración química (CPE) se dispersen a nivel molecular o micrométrico.

Esto evita variaciones localizadas y asegura que si se corta el parche en cuatro pedazos, cada pedazo contenga exactamente el 25% del fármaco.

Prevención de la Segregación de Componentes

En formulaciones complejas que involucran plastificantes (como el propilenglicol) y adhesivos sensibles a la presión, los ingredientes naturalmente tienden a separarse según su densidad.

El agitador magnético mantiene una velocidad de rotación constante durante la etapa de fundición por solvente.

Este movimiento constante previene la precipitación y la segregación, fijando los ingredientes en una suspensión uniforme hasta que la película se seque y se asiente.

Comprensión de las Compensaciones

Si bien los agitadores magnéticos son esenciales, no son una herramienta de "configurar y olvidar". Se requiere precisión para evitar fallas en el proceso.

El Límite de Viscosidad

Los agitadores magnéticos dependen de un acoplamiento magnético entre el motor y la barra agitadora.

Si la dispersión del gel se vuelve demasiado viscosa, lo que puede ocurrir con altas concentraciones de ciertos polímeros, el acoplamiento magnético puede romperse, haciendo que la barra agitadora gire erráticamente o se detenga.

Esto conduce a una no uniformidad inmediata. Los ingenieros de procesos deben monitorear la viscosidad para garantizar que permanezca dentro de los límites operativos de la unidad magnética.

El Riesgo de Aireación

La rotación a alta velocidad genera cizallamiento, pero una velocidad excesiva puede introducir burbujas de aire en el gel viscoso.

Si estas burbujas quedan atrapadas dentro de la matriz polimérica durante la etapa de formación de la película, crean vacíos que arruinan la planitud de la película seca y alteran el perfil de liberación del fármaco.

Tomando la Decisión Correcta para su Objetivo

La forma en que utilice un agitador magnético debe depender del atributo de calidad crítico específico que esté tratando de controlar.

- Si su enfoque principal es la Uniformidad de Contenido: Priorice una velocidad de rotación constante e ininterrumpida para garantizar que el fármaco se disperse a nivel molecular sin precipitación.

- Si su enfoque principal es la Estabilidad Física de la Matriz: Concéntrese en la etapa inicial de disolución, utilizando el agitador para asegurar que los polímeros (como HPMC o Eudragit) estén completamente hinchados y disueltos antes de agregar el fármaco.

En última instancia, el agitador magnético es el latido del corazón del proceso de formulación, transformando ingredientes químicos crudos en un sistema de administración de fármacos cohesivo y confiable.

Tabla Resumen:

| Papel Clave | Impacto en la Formulación | Factor de Control Crítico |

|---|---|---|

| Generación de Fuerza de Cizallamiento | Descompone los extractos para la dispersión a nivel molecular | Velocidad de agitación frente a riesgo de aireación |

| Disolución de Polímeros | Asegura que los polímeros de alta viscosidad formen una matriz estable | Acoplamiento magnético y límites de viscosidad |

| Homogeneización | Previene la segregación de componentes y los "puntos calientes" | Rotación constante durante el fundición por solvente |

| Control de Dosis | Garantiza el 100% de uniformidad de contenido en toda la película | Movimiento continuo hasta el asentamiento |

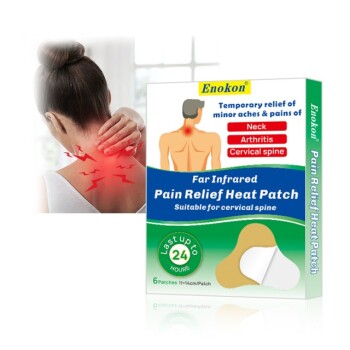

Mejore los Estándares de su Producto con la Experiencia de Fabricación de Enokon

Lograr una uniformidad molecular perfecta es la diferencia entre un parche de alto rendimiento y una formulación fallida. Enokon es una marca y fabricante de confianza especializado en parches transdérmicos al por mayor y soluciones personalizadas de I+D. Aportamos precisión técnica a cada proyecto, excluyendo la tecnología de microagujas, para ofrecer resultados superiores a nuestros socios globales.

Nuestra Gama de Productos Especializados Incluye:

- Alivio del Dolor: Parches de Lidocaína, Mentol, Capsicum, Herbales e Infrarrojos Lejanos.

- Salud y Bienestar: Parches de Protección Ocular, Desintoxicación y Gel de Enfriamiento Médico.

¿Listo para desarrollar un producto transdérmico de alta estabilidad y alta eficacia? Contacte a Enokon hoy mismo para discutir sus necesidades personalizadas de I+D o venta al por mayor y aproveche nuestras capacidades de fabricación avanzadas para el éxito de su marca.

Referencias

- V. Jain, Lina Durbale -. A Review: Extraction and Formulation of Transdermal Patch of Moringa Oleifera. DOI: 10.36948/ijfmr.2024.v06i01.12272

Este artículo también se basa en información técnica de Enokon Base de Conocimientos .

Productos relacionados

- Parche Infrarrojo Lejano para el Alivio del Dolor de Espalda

- Parche infrarrojo lejano para el dolor de rodilla Parches de calor para aliviar el dolor

- Parches médicos de gel refrigerante para la fiebre Parches refrigerantes

- Parches refrescantes para la fiebre Parches para la fiebre que cambian de color

- Parches Calor Profundo Infrarrojo Parches Analgésicos Medicinales

La gente también pregunta

- ¿Cuál es el uso principal de un parche adhesivo térmico medicamentoso?Aliviar el dolor y mejorar la circulación

- ¿Para qué tipos de dolor se puede utilizar el Parche de Calor Profundo para el Alivio del Dolor de Espalda?Aliviar molestias musculoesqueléticas de forma natural

- ¿Cuáles son las principales características del parche antidolor de espalda Deep Heat?Alivio duradero y sin medicamentos

- ¿Cómo se puede cambiar a los parches de THS desde otra forma de THS?Guía para una transición suave

- ¿Cómo actúa la capsaicina en el parche térmico medicamentoso?La ciencia del alivio del dolor