Las superficies de fundición de precisión de alta planitud se emplean fundamentalmente para eliminar las variables geométricas durante la formación de la capa de reservorio de fármaco. Al proporcionar una línea de base químicamente inerte y perfectamente nivelada, como el vidrio especialmente tratado, los fabricantes garantizan que las soluciones de fármaco y polímero mantengan un grosor muy constante durante todo el proceso de extensión y secado.

Conclusión Clave En la fabricación de parches transdérmicos, la geometría dicta la biología. Una superficie de alta planitud garantiza un grosor de película uniforme, que es la variable principal que controla la carga de fármaco por unidad de área; sin esta precisión, es imposible garantizar una dosificación clínica precisa y reproducible.

El Vínculo Crítico Entre el Grosor y la Dosificación

Definición de la Carga de Fármaco

La función principal de una superficie de fundición plana es controlar el volumen físico de la capa de fármaco. Dado que la concentración de la solución de fármaco es fija, el grosor de la capa determina directamente la carga total de fármaco por unidad de área.

Garantizar la Reproducibilidad Clínica

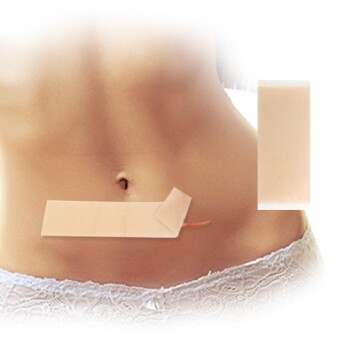

Para que un parche transdérmico sea médicamente viable, cada centímetro cuadrado debe contener exactamente la misma cantidad de ingrediente activo. Las superficies de alta planitud evitan la acumulación o el adelgazamiento de la solución, asegurando que cada parche cortado de la lámina entregue una dosis reproducible.

Consistencia Lote a Lote

El uso de superficies de precisión sirve como una garantía de proceso fundamental. Permite a los fabricantes replicar las mismas condiciones de recubrimiento una y otra vez, minimizando la varianza entre diferentes lotes de producción.

Impacto en el Secado y la Formación de Película

Evaporación Uniforme del Solvente

Una superficie horizontal uniforme es esencial no solo para la extensión, sino también para la fase de secado. Como se detalla en datos suplementarios sobre parches de HPMC, un molde plano garantiza una distribución de calor y una eliminación de humedad consistentes en toda la capa líquida.

Prevención de Defectos Estructurales

Si la superficie de fundición es irregular, la solución puede migrar durante el proceso de secado. Esto conduce a variaciones de densidad y pesos unitarios impredecibles en el parche seco final después de despegarlo del molde.

La Influencia en la Cinética de Liberación

Control de la Distancia de Difusión

El grosor del parche dicta la distancia que una molécula de fármaco debe recorrer para llegar a la piel. Se requiere un control preciso del grosor para mantener una distancia de difusión específica, que es fundamental para lograr una cinética de liberación de orden cero (una tasa constante de entrega de fármaco).

Estabilización de las Tasas de Liberación

Las variaciones en el grosor causadas por superficies irregulares conducirían a "puntos calientes" donde el fármaco se libera demasiado rápido o "zonas muertas" donde se libera demasiado lento. Una superficie de alta planitud asegura que la tasa de liberación permanezca estable y predecible en toda el área de tratamiento.

Comprender los Compromisos

Mantenimiento del Equipo

Las superficies de alta planitud, especialmente el vidrio especialmente tratado o el metal de grado óptico, requieren un mantenimiento riguroso. Cualquier rasguño, residuo o deformación en la superficie se transferirá inmediatamente al parche, comprometiendo la uniformidad de la dosis de esa sección específica.

Complejidad del Proceso

Lograr una planitud a nivel de micrones a menudo restringe la velocidad de producción en comparación con métodos de recubrimiento más rugosos. La necesidad de un nivelado preciso agrega tiempo y complejidad a la fase de configuración, pero este es un costo necesario para garantizar una precisión de grado médico.

Tomando la Decisión Correcta para su Objetivo

Al diseñar un proceso de fundición para sistemas transdérmicos, priorice su equipo en función de sus atributos de calidad específicos:

- Si su enfoque principal es la Seguridad Clínica: Priorice la planitud de la superficie por encima de todo para garantizar una carga de fármaco precisa por unidad de área y eliminar el riesgo de sobredosis o dosis insuficiente.

- Si su enfoque principal son las Cinéticas de Liberación: Asegúrese de que la superficie permita una evaporación uniforme del solvente, ya que esto dicta la densidad y la ruta de difusión de la matriz polimérica final.

- Si su enfoque principal es la Eficiencia de Fabricación: Invierta en moldes duraderos y de alta planitud que resistan la deformación con el tiempo para reducir las tasas de rechazo de lotes y garantizar pesos unitarios consistentes.

En última instancia, la planitud de su superficie de fundición no es simplemente un detalle de fabricación; es la base física de la seguridad del paciente.

Tabla Resumen:

| Característica | Impacto en la Calidad del Parche Transdérmico |

|---|---|

| Precisión Geométrica | Elimina las variables de grosor para garantizar una carga de fármaco consistente por unidad de área. |

| Uniformidad de Secado | Promueve una evaporación uniforme del solvente, previniendo defectos estructurales y variaciones de densidad. |

| Cinética de Liberación | Mantiene una distancia de difusión constante para tasas de entrega de fármaco estables y de orden cero. |

| Seguridad Clínica | Garantiza una dosificación reproducible en cada parche para prevenir dosis insuficientes o excesivas. |

Asóciese con Enokon para obtener Precisión de Grado Médico

En Enokon, entendemos que en la entrega transdérmica de fármacos, la precisión es la base de la seguridad del paciente. Como marca y fabricante de confianza, nos especializamos en parches transdérmicos al por mayor y soluciones personalizadas de I+D que cumplen con los más altos estándares de fabricación.

Nuestra experiencia abarca una amplia gama de productos, que incluyen parches para alivio del dolor de Lidocaína, Mentol, Capsicum, Herbal y Far Infrared, así como parches especializados para Protección Ocular, Desintoxicación y Gel de Enfriamiento Médico (excluyendo tecnología de microagujas). Ya sea que necesite una calidad constante lote a lote o una formulación a medida, nuestros procesos de producción avanzados garantizan que sus productos cumplan con especificaciones clínicas exactas.

¿Listo para elevar la calidad de su producto? Contáctenos hoy para discutir cómo nuestra excelencia en fabricación puede beneficiar a su negocio.

Referencias

- Xiaoping Zhan, Liqun Wang. Formulation and evaluation of transdermal drug-delivery system of isosorbide dinitrate. DOI: 10.1590/s1984-82502015000200015

Este artículo también se basa en información técnica de Enokon Base de Conocimientos .

Productos relacionados

- Parche analgésico de hidrogel de lidocaína para el alivio del dolor

- Parche analgésico Icy Hot Menthol Medicine

- Parche analgésico de gel mentolado

- Parche analgésico de artemisa y ajenjo para el dolor de cuello

- Parches médicos de gel refrigerante para la fiebre Parches refrigerantes

La gente también pregunta

- ¿En cuánto tiempo surten efecto los parches de lidocaína?Explicación del alivio rápido y duradero del dolor

- ¿Qué dicen los estudios sobre la eficacia de los parches de lidocaína para el dolor lumbar crónico?

- ¿Cuáles son los efectos secundarios habituales de los parches de lidocaína?Principales riesgos y consejos de seguridad

- ¿Qué precauciones deben tomarse al desechar los parches de lidocaína?Consejos de eliminación segura para prevenir riesgos

- ¿Cuáles son las pautas generales de seguridad para el uso de parches de lidocaína?Garantizar un alivio seguro y eficaz del dolor