El proceso de desgasificación al vacío es el paso de fabricación definitivo responsable de eliminar las burbujas de aire microscópicas que se introducen mecánicamente durante la filtración y la agitación de la mezcla de polímeros. Al someter la dispersión líquida a un entorno de presión negativa, los fabricantes fuerzan la salida del aire residual atrapado, asegurando que el material se convierta en una masa densa y continua antes del moldeo.

La desgasificación al vacío no es simplemente un refinamiento cosmético; es una necesidad funcional para la seguridad terapéutica. Al eliminar los vacíos internos, este proceso garantiza la densidad estructural requerida para la resistencia mecánica y la consistencia de la superficie necesaria para una administración precisa del fármaco.

Preservación de la Integridad Física

Eliminación de la Contaminación de la Fuente

Durante la preparación inicial de la formulación del parche, la agitación y filtración a alta velocidad son inevitables. Estos procesos atrapan naturalmente aire dentro de la viscosa mezcla de polímeros.

Sin intervención, estas bolsas de aire permanecen suspendidas en el líquido. La desgasificación al vacío extrae este aire atrapado antes de que la mezcla se solidifique, evitando que se convierta en un defecto permanente.

Prevención de Defectos Huecos

El objetivo físico principal de la desgasificación es garantizar la densidad estructural. Si queda aire en la mezcla, la película terminada contendrá puntos "huecos" o vacíos.

Estas discontinuidades debilitan la estructura física del parche. Un parche con vacíos internos es propenso a una resistencia mecánica inconsistente y a posibles fallos durante la aplicación o el uso.

Optimización de la Calidad Visual

Más allá de la estructura, las burbujas de aire impactan negativamente en la calidad estética del producto. Los datos suplementarios indican que las burbujas residuales reducen la transparencia de la película.

Para los parches transparentes, esta falta de transparencia puede considerarse un fallo de calidad. La desgasificación asegura que la película permanezca uniforme y clara, lo que indica un proceso de fabricación de alta calidad.

Garantía de la Eficacia Terapéutica

Estabilización del Área de Liberación del Fármaco

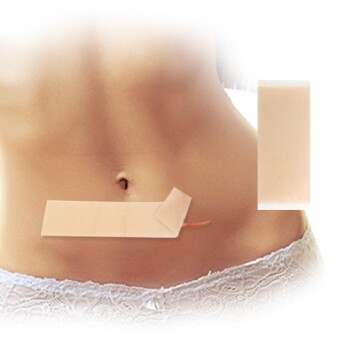

La razón técnica más crítica para la desgasificación es controlar el área de superficie de liberación del fármaco. Los parches transdérmicos funcionan basándose en un cálculo preciso de la cantidad de medicamento en contacto con la piel.

Si hay burbujas en la interfaz entre el parche y la piel, el área de superficie efectiva se reduce. Esto conduce a fluctuaciones en la tasa a la que el fármaco entra en el torrente sanguíneo, comprometiendo la terapia.

Garantía de Dosis Uniforme

Las burbujas causan una distribución desigual del fármaco dentro de la matriz. Un vacío en el material significa un vacío en el medicamento en esa coordenada específica.

Al crear una mezcla perfectamente densa, se asegura que el fármaco se distribuya de manera homogénea. Esto impacta directamente en la precisión de la dosis administrada, asegurando que el paciente reciba exactamente lo que se le prescribió.

Comprensión de los Compromisos

El Costo de los Pasos Omitidos

Puede ser tentador acortar los tiempos de ciclo reduciendo la duración de la fase de desgasificación. Sin embargo, el compromiso es una degradación inmediata de la fiabilidad de la dosis.

Si bien la agitación crea la mezcla, introduce el defecto (aire). Omitir o apresurar la fase de desgasificación hace que la fase de mezcla sea contraproducente, ya que la homogeneidad resultante se arruina por los vacíos físicos.

Equilibrio entre Viscosidad y Tiempo

La desgasificación eficaz requiere un entorno de presión negativa específico adecuado a la viscosidad de la mezcla. Los polímeros más densos retienen el aire con más tenacidad.

Si la presión de vacío no es suficiente para la viscosidad específica de la dispersión, pueden permanecer "microburbujas". Esto da como resultado un parche que parece aceptable a simple vista pero que no cumple con los estrictos estándares de control de calidad en cuanto a densidad y tasas de liberación.

Garantía de Calidad en la Fabricación de Parches

Para maximizar la fiabilidad de su producto transdérmico, debe considerar la desgasificación como una puerta de calidad crítica.

- Si su enfoque principal es la Precisión de la Dosis: Priorice la desgasificación para eliminar los vacíos superficiales, garantizando que el área de liberación calculada coincida con el área de contacto real.

- Si su enfoque principal es la Durabilidad del Producto: Asegure la eliminación completa del aire para mantener una alta densidad estructural, previniendo roturas o fallos mecánicos durante el uso.

La eliminación completa del aire atrapado es la única forma de transformar una mezcla de polímeros en un dispositivo médico fiable.

Tabla Resumen:

| Característica | Impacto de la Desgasificación | Consecuencia del Fallo |

|---|---|---|

| Densidad Estructural | Crea una masa densa y continua | Vacíos internos y fallo mecánico |

| Área de Liberación del Fármaco | Asegura un contacto constante con la piel | Área de superficie reducida y fluctuación de la dosis |

| Calidad Visual | Mejora la transparencia y la claridad | Apariencia turbia y rechazo de calidad |

| Homogeneidad | Distribución uniforme del fármaco | Dosis desigual y terapia impredecible |

Asóciese con Enokon para Soluciones Transdérmicas Fiables

La fabricación de calidad es el corazón de una terapia eficaz. Como fabricante de confianza especializado en parches transdérmicos al por mayor e I+D personalizada, Enokon emplea rigurosos procesos de desgasificación al vacío y control de calidad para garantizar que cada parche cumpla con estrictos estándares médicos.

Ya sea que necesite soluciones de alivio del dolor con Lidocaína, Mentol o hierbas, o parches especializados para Protección Ocular y Enfriamiento Médico, ofrecemos formulaciones de alta densidad y sin burbujas para una máxima eficacia (excluyendo la tecnología de microagujas).

¿Listo para mejorar su línea de productos con parches diseñados con precisión? ¡Contáctenos hoy mismo para discutir sus necesidades de I+D al por mayor o personalizadas!

Referencias

- Stefania Mazzitelli, Luana Perioli. Hydrogel blends with adjustable properties as patches for transdermal delivery. DOI: 10.1016/j.ijpharm.2013.06.081

Este artículo también se basa en información técnica de Enokon Base de Conocimientos .

Productos relacionados

- Parche analgésico de hidrogel de lidocaína para el alivio del dolor

- Parche analgésico Icy Hot Menthol Medicine

- Parche analgésico de gel mentolado

- Parches médicos de gel refrigerante para la fiebre Parches refrigerantes

- Parche analgésico de artemisa y ajenjo para el dolor de cuello

La gente también pregunta

- ¿Cómo deben aplicarse los parches de lidocaína para un uso óptimo?Maximice el alivio del dolor con una aplicación adecuada

- ¿En cuánto tiempo surten efecto los parches de lidocaína?Explicación del alivio rápido y duradero del dolor

- ¿Cuáles son las alternativas a los parches de lidocaína para el dolor lumbar?Explore opciones eficaces para aliviar el dolor

- ¿Qué precauciones deben tomarse al utilizar parches de lidocaína?Consejos esenciales de seguridad

- ¿Qué dicen los estudios sobre la eficacia de los parches de lidocaína para el dolor lumbar crónico?